Para poder iniciarnos en el mundo de los PLC’S (Controlador Lógico Programable), primero tendremos de saber qué son, luego definir el concepto de automatización industrial y por último ver su evolución al largo de la historia.

La NEMA (Asociación Nacional de Fabricantes Eléctricos) define al PLC’S de la siguiente manera: “Instrumento electrónico, que utiliza memoria programable para guardar instrucciones sobre la implementación de determinadas funciones, como operaciones lógicas, secuencias de acciones, especificaciones temporales, contadores y cálculos para el control mediante módulos de E/S analógicos o digitales sobre diferentes tipos de máquinas y de procesos”.

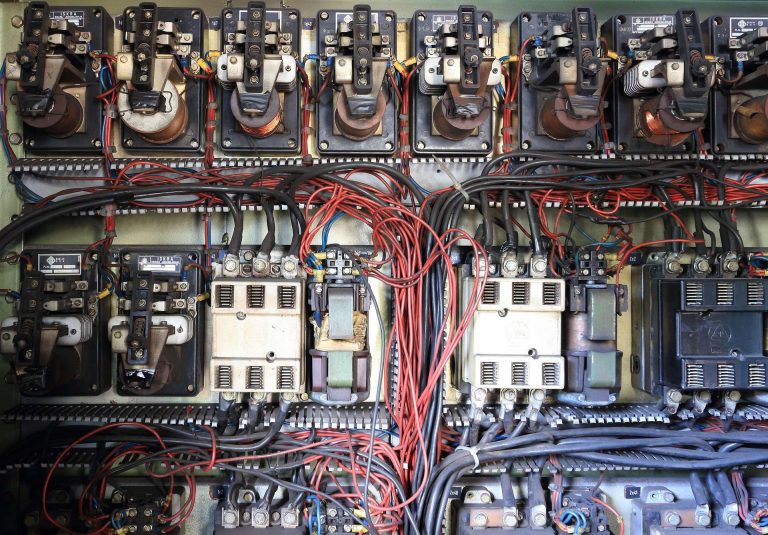

La automatización de tareas cotidianas ha sido el objetivo principal desde la aparición de la de las actividades industriales, intentando minimizar y eliminar tareas repetitivas con intervención humana, minimizar errores, reducir costes, aumentar la productividad, la seguridad y la calidad en el producto final. A mediados del siglo XIX los automatismos mecánicos implantados en la industria crecieron de forma exponencial. Para realizar las funciones requeridas para estos procesos se utilizaba la lógica cableada (uso de circuitos cableados, mediante contactos auxiliares de relés, relés temporizados, contadores…) cuando el proceso era complejo o de un tamaño considerable, el resultado final podía ser como el cuadro eléctrico que se muestra en la imagen.

Es evidente que cualquier cambio en la programación de la instalación, pasaba por modificar el cableado y los elementos de mando, siendo esta tarea bastante complicada para los técnicos de mantenimiento, de la misma manera que la búsqueda de averías en la instalación.

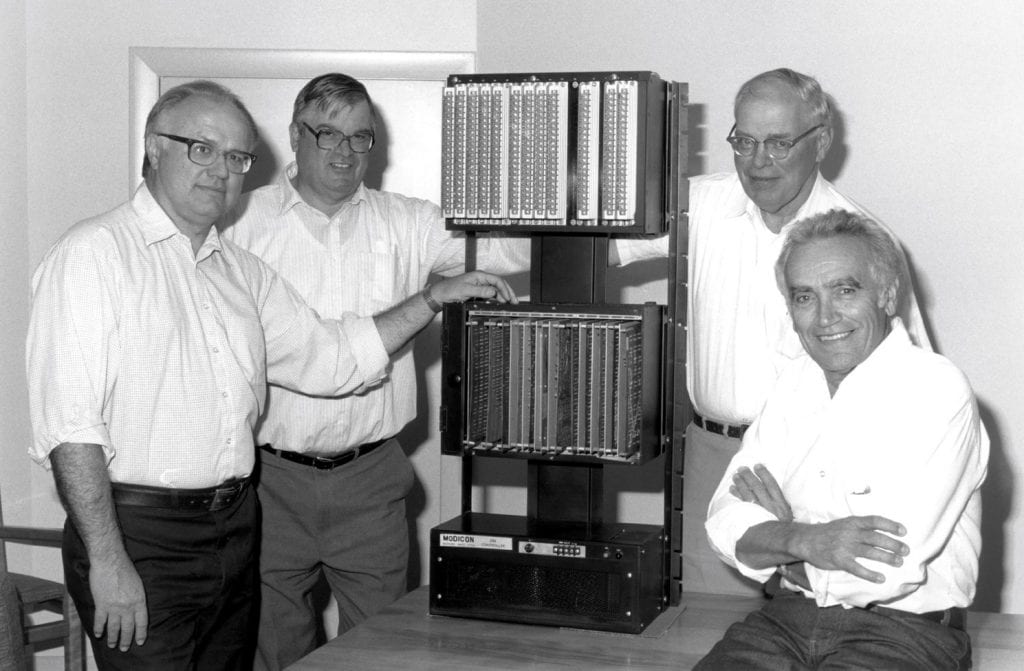

En 1968 General Motors abrió un concurso de propuestas para sustituir los sistemas de cuadros cableados de relés por una alternativa electrónica. La propuesta ganadora fue la presentada por el equipo de ingenieros de Bedford Associates con su propuesta de Controlador Digital Modular MODICOM 084, capitanieado por Dick Morley, considerado como el «padre» del PLC’S. Después de esto, Bedford Associates creo una nueva empresa denominada Modicon (MOdular DIgital CONtroler), para desarrollar, mejorar y comercializar el prototipo ganador. La marca Modicon fue vendida en 1977 a Gould Electronics, y posteriormente por la compañía alemana AEG y finalmente por la francesa Schneider Electric, el actual propietario.

La lógica cableada paso a ser lógica programada sustituyendo los elementos utilizados en los circuitos de mando (contactos auxiliares de relés, relés temporizados, contadores…) por el PLC’S, permitiendo realizar cambios en las operaciones de mando con solo cambiar la programación sin necesidad de modificar el cableado del cuadro.

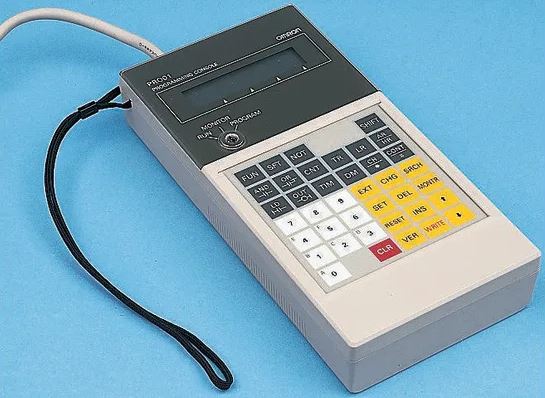

En los 80 se pasó a programar con programación simbólica a través de ordenadores personales en lugar de hacerlos desde los terminales de programación.

Unos de los grandes problemas que siempre han tenido los PLC’s ha sido la falta de un estándar de programación entre las diferentes marcas comerciales dedicadas a su fabricación. No fue hasta los años 90 cuando se comenzó a realizar por parte de todas las marcas una gradual reducción los protocolos, aunque manteniendo cada una su propio lenguaje de programación, entre los que destacan: KOP (lenguaje de contactos), FUP (lenguaje de puertas lógicas) y AWL (lenguaje en modo texto).

Actualmente los PLC’s son piezas indispensables dentro de cualquier automatismo, siendo estas sus principales características:

Finalmente, podemos concluir que aparte de estas especificaciones, también están diseñados para aguantar condiciones de trabajo extremas como lo son: las altas temperaturas, la humedad, el polvo, o las vibraciones, características que los hace ideales para su uso en la industria.