El mercado actual pide una producción y realización de procesos en cadena o en serie, gracias a la alta demanda de productos por parte del consumidor.

De este modo y para lograr este alcance de la producción, las industrias han tenido que implementar la automatización de sus procesos para hacerlos más veloces y conseguir así, competir con los otros proveedores. Por eso, a lo largo de los últimos años, las industrias han ido incorporando PLC, electroválvulas neumáticas y otros elementos de los cuales hablaremos a continuación.

Si echamos un vistazo a las empresas que trabajan en serie, veremos como entre todos los paquetes que mueven las cintas transportadoras a gran velocidad, encontramos los cilindros pneumáticos, unos actuadores imprescindibles para hacer que este sistema funcione.

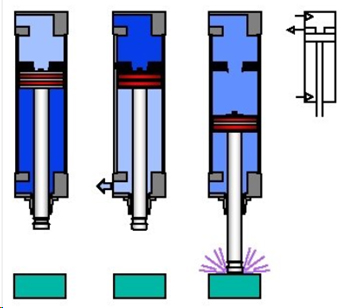

La principal función de los cilindros neumáticos es transformar la energía neumática en trabajo mecánico en movimiento rectilíneo. Este movimiento rectilíneo viene dado por el adelanto y el retroceso del tallo del cilindro.

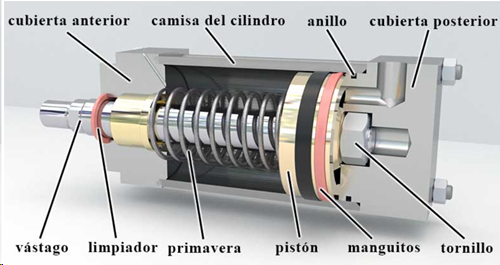

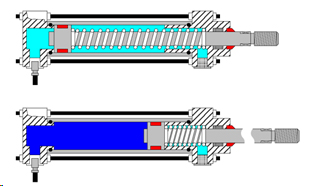

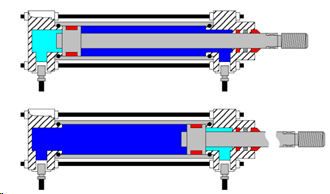

Los cilindros neumáticos se componen principalmente de tres partes: un compartimento o camisa, cerrado por los dos lados; el émbolo que separa las dos cámaras, la de delante y la última; y el tallo que está unido al émbolo y que es el responsable de realizar la fuerza desarrollada por el cilindro gracias a la presión del aire neumático que actúa sobre las superficies internas de la camisa y del émbolo.

Todas las partes de los cilindros están fabricadas de materiales como el acero inoxidable, el acero al carbono, el aluminio y otras aleaciones especiales, que dan a los cilindros alta durabilidad y resistencia en los procesos que realizan.

Muchos de ellos tienen que aguantar altas fricciones y velocidades entre sus componentes, es por ello que deben ser resistentes a ambientes con altas temperaturas y/o contaminantes, como es el caso de los que funcionan en las industrias alimentarias, farmacéuticas o químicas, por ejemplo.

Una de las principales ventajas que tiene utilizar estos materiales, es que producen una regulación del aire comprimido de manera más eficiente, no necesitan lubricación y también permiten la ubicación precisa del cilindro. Además, en el supuesto de que los fabricantes necesiten conocer la ubicación del cilindro para sus procesos, pueden colocar sensores magnéticos de tipos reed encima de la camisa del cilindro para monitorizarlos en todo momento.

Existen infinidad de cilindros neumáticos en la industria adaptados a la precisión según las necesidad de cada caso. Entre los cilindros más utilizados encontramos:

Además de estos dos tipos de cilindro, que son los más típicos, existen muchos más, como por ejemplo los cilindros en tándem, los cilindros con dispositivo de sujeción del tallo y los cilindros con posicionador, entre otros. Cada uno de ellos se utiliza según la necesidad específica de la industria.

Su origen se remonta al siglo I A.C en Grecia donde se inventó el primer cañón neumático que comprimía el aire en los cilindros que lo componían. Posteriormente, en el siglo III A.C se desarrolló la técnica para comprimir el aire, pero la carencia de recursos existente en aquella época, hizo que no se pudieran desarrollar de forma correcta sus aplicaciones haciendo que la evolución de la energía neumática quedara estancada.

Años después, alrededor de los siglos XVI y XVII, y gracias a los descubrimientos de Galileo, Boyle, Torricelli, Pascal, Mariotte y Gay Lussac relacionados con la implicación de las leyes naturales sobre la compresión y la expansión de los gases, la neumática resurgió.

Con los nuevos descubrimientos en esta materia, otros científicos pudieron definir nuevas aplicaciones, como por ejemplo la máquina de émbolo, en 1688, de la mano de Papín, o el primer cilindro soplete neumático, del año 1762, que se hizo realidad gracias a John Smeaton.

A pesar de todo, no fue hasta el siglo XIX, cuando se empezó a utilizar la neumática de forma sistemática en la industria.

Lo cierto es, que hay infinidad de aplicaciones en las que se pueden utilizar los cilindros neumáticos porque facilitan y hacen más eficientes los procesos industriales. Con todo, las más habituales son las de empaquetamiento y embalaje de productos, de automatización de procesos de manufacturación, de apertura de compuertas, de llenado de botellas, de cintas transportadoras o de paletizadoras, entre muchos otros.

Y precisamente en el módul de Mecatrónica Industrial del Doble Grado Superior que imparte Comastech, los y las alumnas aprenderán a utilizar los cilindros neumáticos creando pequeños automatismos en el taller y a simular los procesos que se llevan actualmente a término a las industrias.